- Aperçu de toutes les applications des gaz techniques pour la fabrication de modules électroniques

- Applications en détail

- Gaz techniques dans la fabrication de sous-assemblages

- Notre gamme de gaz techniques pour l’industrie électronique

- Utilisation d’azote liquide pour les tests de changement de température

- Réduisez vos coûts d’exploitation avec l’Eco Chiller

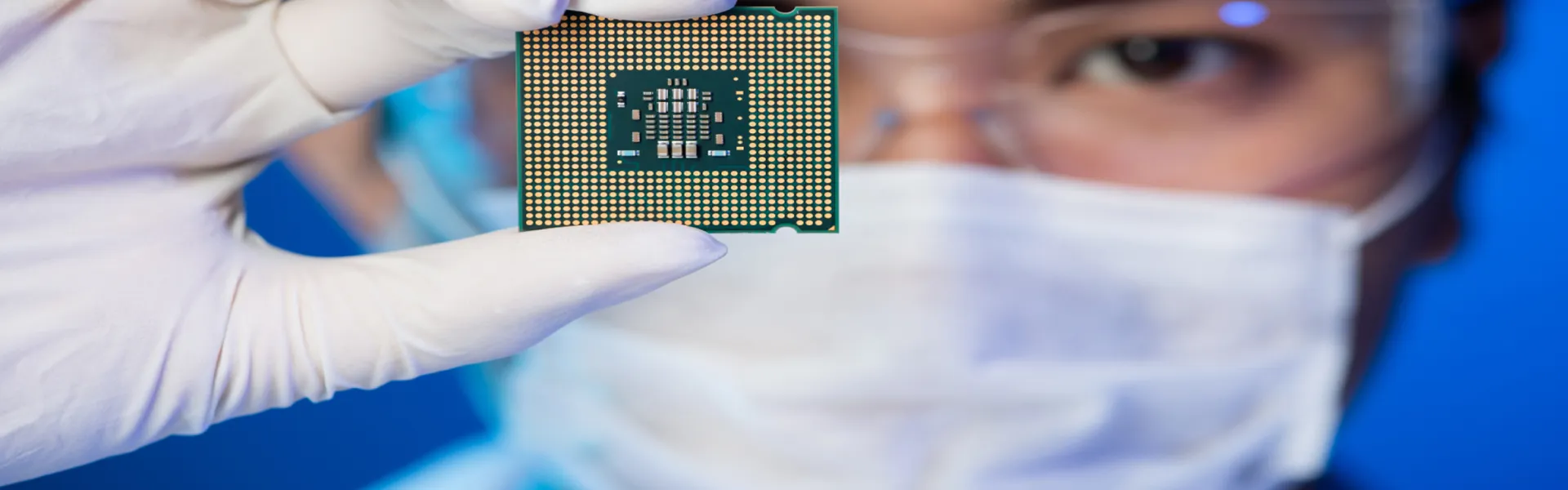

Dans l’industrie électronique, les gaz techniques sont soumis à des directives strictes. La miniaturisation croissante est une tendance importante dans la fabrication de composants. Les composants tels que les résistances, les condensateurs, mais aussi les transistors et les diodes sont de plus en plus miniaturisés. Il est possible d’intégrer davantage de fonctionnalités sur une puce de même taille grâce aux composants plus petits des circuits intégrés. Les avantages de la miniaturisation sont des appareils plus performants, plus légers et plus compacts.

Toutes les applications des gaz techniques pour la fabrication de modules électroniques

Applications en détail

La réduction de la taille des circuits intégrés, en anglais Integrated Circuit ou IC en abrégé, est devenue possible grâce aux transistors modernes. Le développement des transistors a entraîné la miniaturisation de circuits intégrés de plus en plus petits. En outre, l’automatisation de la fabrication a permis de construire de petits circuits intégrés avec précision. Les circuits intégrés sont entourés de boîtiers de commutation pour éviter d’être endommagés. Air Liquide propose de l’azote et des mélanges d’azote et d’hydrogène pour les processus de séchage et d’ionisation lors de la fabrication des puces. Nous fournissons également de l’azote pour l’empaquetage des circuits intégrés, afin d’éviter toute oxydation des composants. Cette miniaturisation impose également des exigences élevées à la fabrication des composants et des circuits.

Gaz techniques dans la fabrication de sous-assemblages

La tendance à la miniaturisation des sous-assemblages électroniques augmente également les exigences en matière de composants et de montage. Il peut être nécessaire d’utiliser des gaz inertes lors de la production des modules afin de trouver des solutions économiques. Les composants électroniques peuvent être endommagés avant même d’être assemblés. L’oxydation ou l’entrée d’humidité dans le composant provoquent des dysfonctionnements dans le circuit intégré. Vous pouvez remédier à ce problème en stockant les composants sous atmosphère d’azote. Grâce à ses propriétés hygroscopiques, l’azote sèche les composants sensibles même à température ambiante. Cela évite les processus de séchage coûteux à des températures plus élevées, qui peuvent endommager les composants. Grâce à notre concept de stockage, vous répondrez à la norme JEDEC JEP160 et IPC/JEDEC J STD-033 contre l’humidité.

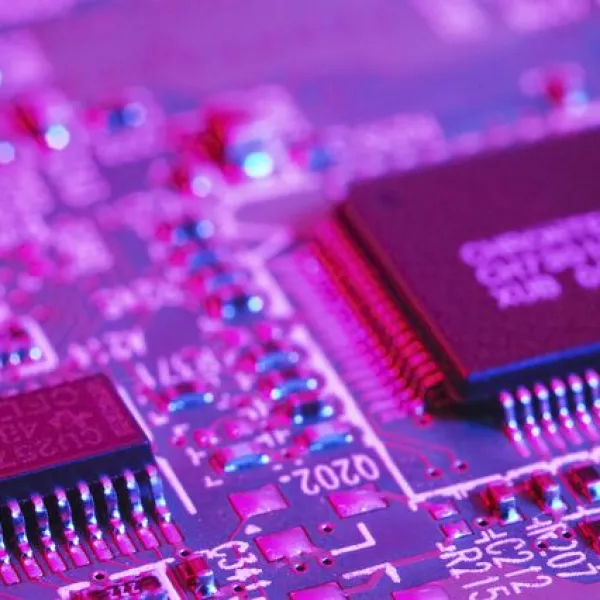

Le brasage est un autre domaine d’utilisation des gaz techniques dans l’industrie électronique. Suivant la tendance de la miniaturisation, une atmosphère d’azote présente des avantages évidents pour de nombreux processus. Les gaz techniques offrent des solutions contre l’oxydation sur le circuit imprimé, qui rend difficile le mouillage de la soudure. Des flux sont utilisés pour obtenir un mouillage sous air. Ceux-ci ne s’évaporent toutefois pas sans laisser de résidus sur les produits. L’utilisation d’azote permet de réduire la consommation de flux.

Lors du brasage par refusion, le comportement d’écoulement et de mouillage du métal d’apport dans la zone de pic détermine la qualité de l’assemblage. L’influence perturbatrice de l’oxygène est ainsi évitée.

Lors du brasage sélectif, l’atmosphère inerte permet d’éviter les impuretés. Une grande pureté de l’azote est nécessaire pour éviter les oxydations.

Lors du brasage à la vague, une atmosphère d’azote inerte permet de réduire considérablement la formation de crasse. Cela réduit la consommation de soudure et la quantité de flux. Cela permet d’améliorer la qualité du brasage et d’éviter les défauts de brasage ainsi que les retouches qui en découlent.

Notre gamme de gaz techniques pour l’industrie électronique

Le tableau suivant donne un aperçu des principaux produits pour la fabrication de modules électroniques.

| Gaz technique | Formule brute | Propriétés | Exemple d’application |

| Azote | N2 | Gaz inerte, pH neutre | Gaz inerte pour l’empaquetage de circuits imprimés lors de la miniaturisation |

| Gaz cryogéniques | Divers | Gaz liquides et solides | Récupération pour la production d’énergie |

Utilisation d’azote liquide pour les tests de changement de température

Avant de valider de nouveaux composants et produits après leur développement, ils doivent être testés de manière approfondie. La fiabilité d’un composant peut être vérifiée en moins de temps au moyen de simulations environnementales accélérées. Ces tests ont été développés pour l’aéronautique et l’aérospatiale. Ces tests sont également très importants en particulier dans le domaine des composants électroniques pour l’automobile et les véhicules utilitaires.

Lors du développement de composants, le test HALT simule des vibrations accompagnées d’un changement de température. Le test HASS est souvent utilisé comme contrôle final pour les produits fabriqués. Dans le cadre de ces applications, nous vous fournissons l’azote nécessaire pour les tests de changement de température. Vous pouvez ainsi mettre en œuvre des plages de test de -100 °C à +250 °C, avec des changements de température de 70 K par minute. Sur demande, nous vous proposons également des solutions pour les éléments de température d’un scénario d’essai.

Une autre application liquide

Comme alternative à l’Eco Chiller, nous avons développé en collaboration avec la société Rehm le système CoolFlow, qui est utilisé sur les installations de soudage par refusion de Rehm. N’hésitez pas à nous contacter à ce sujet.

Réduisez vos coûts d’exploitation avec l’Eco Chiller

Si vous utilisez des gaz à basse température pour vos processus, l’Eco Chiller est un moyen avantageux de produire de l’énergie. L’ECO Chiller assure la fonction d’un échangeur de chaleur par récupération. L’évaporation de gaz à basse température pendant vos processus de fabrication génère de l’énergie thermique sous forme d’énergie frigorifique. L’Eco Chiller permet d’utiliser cette énergie grâce à un circuit d’eau. Vous pouvez ainsi simultanément refroidir votre eau de refroidissement lorsque vous utilisez des gaz à basse température. Vous pouvez utiliser cela aussi bien pour la climatisation que pour un processus de fabrication. Avec ce développement, vous augmentez non seulement l’efficacité de vos processus, mais vous bénéficiez aussi d’une utilisation durable et écologique de l’énergie. L’Eco Chiller peut être intégré très facilement dans vos systèmes existants. Contactez-nous pour obtenir des informations détaillées sur les avantages de l’Eco Chiller et sur les différentes applications au sein de vos installations.