- Rôle des gaz de protection dans le traitement thermique

- Procédés de traitement thermique

- Durcissage et trempe

- Durcissage et noircissement en une seule étape

- Trempe et revenu exempts d’oxydation marginale

- Cémentation à basse pression (durcissage sous vide)

- Cémentation

- Traitement à basse température (cryogénique)

- Nitruration/nitrocarburation

- Recuit

- Frittage

Rôle des gaz de protection dans le traitement thermique

Le traitement thermique des métaux, et plus particulièrement le traitement thermique de l’acier, représente l’une des étapes de production les plus importantes dans la finition des composants. De la pièce brute jusqu’au produit fini, plusieurs traitements thermiques sont généralement nécessaires lors des différentes étapes de production.

Les températures du processus, ainsi que les vitesses d’échauffement et de refroidissement, influent grandement sur la microstructure et, par conséquent, sur les propriétés mécaniques du composant. Le choix des gaz inertes revêt une importance particulière en ce qui concerne les propriétés de surface. Dans la production de revêtements fonctionnels, notamment, la composition de l’atmosphère environnante qui interagit avec la température du processus a une influence décisive sur les propriétés de surface escomptées des composants.

Une distinction est faite entre deux types de gaz de service :

- Les gaz inertes ont pour rôle de créer une atmosphère d’étuve qui empêche toute réaction indésirable sur le matériau.

- Les gaz de réaction ont pour mission de former une atmosphère d’étuve permettant de provoquer les réactions souhaitées dans le matériau.

Procédés de traitement thermique

Procédés de traitement thermique

Thermochemische Wärmebehandlungsverfahren

Durcissage et trempe

La trempe et le revenu servent à produire le durcissement structural (martensite) au moyen d’une trempe ciblée à partir de la température de trempe. Les gaz inertes et de réaction employés dépendent des matériaux et des étuves utilisés.

Gaz inertes utilisés :

- Azote

- Hydrogène

- Hydrocarbures

- Azote/méthanol

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

- Approvisionnement en azote et en méthanol

Durcissage et noircissement en une seule étape

Dans certains cas, l’oxydation noire avec procédé breveté représente une alternative rentable et écologique aux procédés de revêtement conventionnels qui permet de se passer de substances chimiques. L’intégration dans le processus de durcissage sur les installations existantes se traduit par un gain de temps global grâce à l’omission du post-traitement.

Gaz inertes utilisés :

- Azote

- Hydrogène

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

Trempe et revenu exempts d’oxydation marginale

Lors de la trempe ou du revenu sous atmosphère de gaz inerte, une oxydation des éléments d’alliage sensibles (par exemple le chrome ou le manganèse) peut se produire en présence de composants contenant de l’oxygène.

En utilisant des mélanges d’azote, d’hydrogène et d’hydrocarbures adaptés aux matériaux et aux étuves, l’oxydation marginale peut être ramenée à des valeurs < 5 μm.

Gaz inertes utilisés :

- Azote

- Hydrogène

- Hydrocarbures

Approvisionnement en gaz

- Approvisionnement en azote

- Approvisionnement en hydrogène

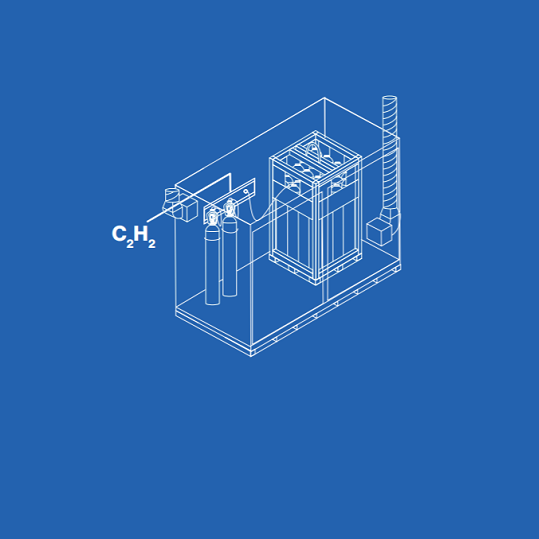

Cémentation à basse pression (durcissage sous vide)

La cémentation à basse pression est effectuée dans des étuves adéquates sous vide ou pression partielle, d’où qua qualification de trempe sous vide.

Ce procédé de traitement thermique accroît la dureté dans la zone marginale des pièces en y introduisant l’élément carbone. Dans la plupart des cas, l’agent de cémentation employé est de est l’acétylène. Du fait qu’aucun composant contenant de l’oxygène n’est présent, aucun phénomène d’oxydation marginale ne se produit généralement. La cémentation à basse pression est couplée à une trempe gazeuse à haute pression qui garantit des taux de refroidissement élevés lors du processus de trempe en fonction des conditions d’approvisionnement en gaz.

Gaz techniques employés dans la cémentation à basse pression :

- Acétylène

Gaz employés pour la trempe à haute pression :

- Azote

- Hélium

- Argon

Approvisionnement en gaz :

Cémentation

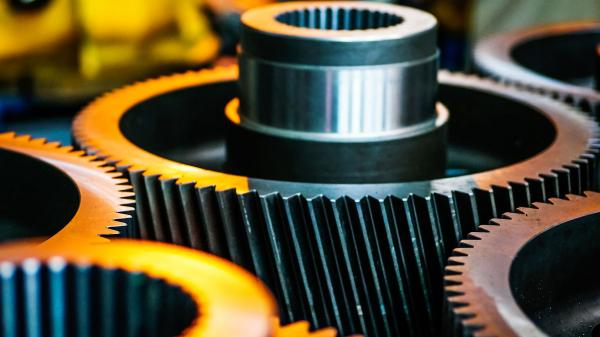

Lors de la cémentation, la zone marginale de la pièce est enrichie en carbone par austénitisation. Lors de la trempe, le durcissage de la zone marginale s’obtient la formation de martensite, tandis que le cœur du matériau n’est pas affecté et conserve ses propriétés originelles.

Gaz inertes utilisés :

- Azote/méthanol

- Endogaz

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

- Approvisionnement en azote et en méthanol

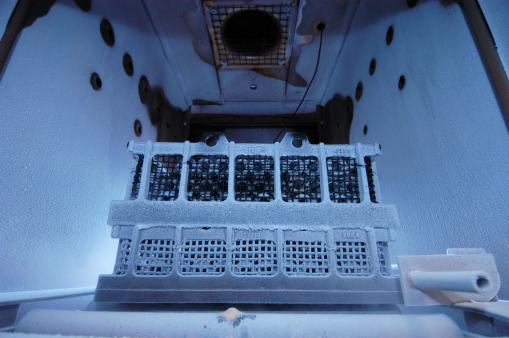

Traitement à basse température (cryogénique)

Le traitement cryogénique postérieur à la trempe est une méthode efficace et écologique pour éliminer les résidus austénitiques et renforcer la dureté.

Différents systèmes existent pour le traitement cryogénique ; tous sont équipés de régulateurs et d’organes de contrôle qui garantissent des taux de refroidissement et d’échauffement définis afin d’éviter les fissures de durcissage.

Les coffres de congélation à chargement par le haut conviennent à la production de pièces uniques.

Avec des chambres froides et chaudes, les deux processus de congélation et de trempe peuvent être réalisés sur un seul système grâce au chauffage intégré. Les dimensions des chambres peuvent être adaptées aux racks de chargement et aux lignes d’étuves.

Nitruration/nitrocarburation

Les couches de nitruration sont formées en intercalant des atomes d’azote dans la région marginale des matériaux ferreux. Suivant la concentration en azote, ceux-ci conduisent à la formation de divers nitrures de fer. Si de l’azote et du carbone sont incorporés dans la zone marginale, des couches de nitrocarburation composées de divers nitrures et carbures de fer se forment. L’ammoniac (NH3) est utilisé comme source d’azote, tandis que le dioxyde de carbone (CO2) ou le monoxyde de carbone (CO) sont utilisés comme sources de carbone.

Gaz inertes utilisés :

- Azote

- Hydrogène

- Ammoniac

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

- Approvisionnement en ammoniac

Recuit

Le recuit a principalement pour but d’ajuster la microstructure en vue d’un traitement ultérieur. Tous les procédés de recuit, s’ils sont effectués sous atmosphère d’air, entraînent un écaillage et/ou une décarburation des pièces.

La composition du gaz dépend du système d’étuve utilisé, des produits, du processus de traitement thermique, ainsi que des exigences applicables à la pièce après le traitement de recuit. Le recuit est généralement un traitement intermédiaire qui s’emploie de préférence sur les produits semi-finis (tubes, feuillards ou bandes).

Gaz inertes utilisés :

- Azote

- Hydrogène

- Hydrocarbures

- Azote/méthanol

- Endogaz

- Argon

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

- Approvisionnement en azote et en méthanol

Frittage

Le frittage offre la possibilité de combiner pratiquement tous les matériaux et leurs propriétés en liant des grains de poudre individuels pour former un composant.

Si un liant est employé dans la production du compactage, il doit être expulsé de ce dernier lors du procédé de déliantage avant le frittage proprement dit.

Les possibilités de post-traitement sont aussi variées que les matières premières utilisées. La gamme s’étend du recuit à la cémentation et au bleuissement des pièces usinées.

Conclusion

Le frittage offre la possibilité de combiner pratiquement tous les matériaux et leurs propriétés en liant des grains de poudre individuels pour former un composant.

Si un liant est employé dans la production du compactage, il doit être expulsé de ce dernier lors du procédé de déliantage avant le frittage proprement dit.