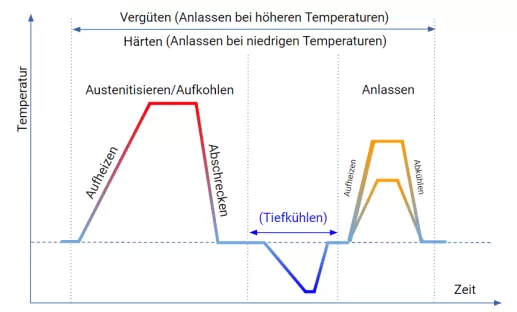

Étapes du procédé de trempe et revenu

Toutes les variantes du procédé incluent les étapes suivantes :

Austénitisation

Échauffement du matériau à une température spécifique pour permettre une formation complète de l’austénite. Le carbone nécessaire à la trempe est lié aux carbures avant la trempe. Ceux-ci se décomposent pendant l’austénitisation et le carbone libéré est dissous dans la structure réticulaire de l’austénite. Afin que la décomposition ait également lieu à l’intérieur du composant, la pièce doit être maintenue à température stable pendant un certain temps. En cas de cémentation, la teneur en carbone de la couche superficielle est augmentée au cours de cette étape. La température d’austénitisation doit être supérieure d’au moins 30 °C au point de transformation.

Revenu

Le refroidissement à partir de la température d’austénitisation doit se produire à une vitesse minimale spécifique au matériau afin d’éviter la formation de phases d’équilibre contrôlées par diffusion. Du fait du processus de revenu, le carbone dissous dans l’austénite reste contraint pendant la transformation dans la réticulation du réseau centré dans l’espace cubique (ferrite) et élargit cette réticulation dans une direction tétragonale (martensite). La martensite est très rigide et friable.

Le milieu de refroidissement joue un rôle décisif dans l’obtention de la vitesse de revenu souhaitée. Le choix dépend, entre autres, du matériau, de la géométrie, de la section transversale et de la dureté souhaités.

Les principaux milieux de revenu sont les suivants :

Air (gaz) → polymères → huile → sel → eau

------------------------------------------------------->

Intensité de revenu

Recuit

Le procédé de recuit est un traitement thermique exécuté en aval du procédé de trempe afin d’ajuster la ductilité et la dureté selon les valeurs souhaitées.

Après la trempe, l’acier est immergé à des températures relativement basses, comprises entre 200 et 400 °C. Il est ensuite trempé et recuit à nouveau.

Dans le cas du procédé de revenu, les températures de recuit sont comprises entre 550 et 700 °C.

Les couleurs de recuit sont produites lorsque le recuit est effectué sous l’influence d’oxygène. Une couche d’oxyde se forme, dont l’épaisseur et la couleur sont déterminées par la température.

Utilisation de gaz inertes, en particulier à des températures de recuit élevées :

- Azote

- Hydrogène

Transformation de l’austénite résiduelle

La transformation de l’austénite résiduelle désigne la transformation ultérieure de l’austénite résiduelle qui subsiste dans la pièce après la trempe jusqu’à obtention de l’état de martensite. En savoir plus

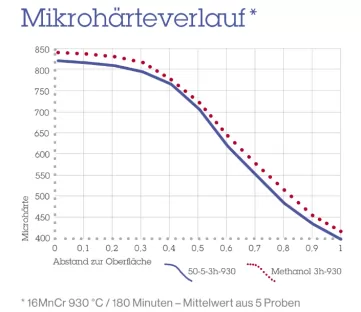

Cémentation

Lors de la cémentation de l’acier, la région marginale est enrichie en carbone pendant l’austénitisation. Pendant la trempe, la formation de martensite se produit dans la couche de surface, tandis que le cœur conserve sa ductilité.

On utilise ici des gaz inertes qui sont capables de libérer du carbone sur les pièces et d’augmenter ainsi la teneur en carbone dans la région marginale. Les gaz inertes couramment employés sont l’azote, l’hydrogène et le monoxyde de carbone (endogaz, azote/méthanol). Il est également possible d’employer des mélanges de gaz techniques, dont la composition est adaptée aux matériaux et aux étuves du procédé.

- Procédé à l’azote/méthanol

- Endogaz

- Azote - Hydrogène - Propane/méthane

Carbonitruration

La carbonitruration désigne un type particulier de cémentation. En plus du carbone, de l’azote est également introduit dans la couche de surface.

La carbonitruration s’effectue à des températures comprises entre 750 et 930 °C. Les profondeurs atteignables dépendent de la température choisie.

Par rapport à la cémentation, la carbonitruration permet d’obtenir des couches superficielles qui présentent :

- une meilleure résistance à l’usure par friction

- une meilleure résistance au revenu

- de meilleures propriétés de roulage à plat

Gaz inertes utilisés :

- Azote

- Hydrogène

- Ammoniac

- Hydrocarbures

- Endogaz

Approvisionnement en gaz :

Oxydation noire

Le procédé breveté d’oxydation noire de Carbagas offre dans certains cas une alternative rentable et écologique aux procédés conventionnels en éliminant le recours à des substances chimiques.

L’intégration au procédé de trempe se traduit par un gain de temps global résultant de l’omission du post-traitement, dans la mesure où ce processus peut être intégré aux systèmes d’étuve existants moyennant un faible investissement.

Lors du traitement thermique, un changement d’atmosphère a lieu à la fin de la phase d’austénitisation, ce qui entraîne la formation d’une couche hermétique de Fe3O4 dans une oxydation définie de courte durée. Les pores de la couche d’oxydation sont immergés dans le bain d’huile. Dès lors, les revêtements présentent une protection temporaire contre la corrosion.

Grâce à l’utilisation des équipements de mesure et de contrôle existants, l’intégration et la reproductibilité du processus sont assurées.

Gaz inertes utilisés :

- Azote

- Hydrogène

Approvisionnement en gaz :

- Approvisionnement en azote

- Approvisionnement en hydrogène

Durcissage sous vide (cémentation à basse pression)

La cémentation à basse pression (durcissage sous vide) est un procédé de traitement thermique sous vide qui accroît la dureté dans la zone marginale des pièces grâce à l’introduction de carbone. Dans la plupart des cas, l’acétylène est employé comme agent de cémentation.

La cémentation à basse pression est couplée à une trempe gazeuse sous haute pression qui assure des taux de refroidissement élevés en fonction des conditions d’approvisionnement en gaz.

Les gaz de trempe employés sont généralement l’azote ou l’hélium

pour ce procédé.

Gaz employés pour la cémentation à basse pression (durcissage sous vide) :

- Acétylène

Gaz employés pour la trempe à haute pression :

- Azote

- Hélium

- Argon

Approvisionnement en gaz :

Trempe et revenu exempts d’oxydation marginale

Les atmosphères classiques de trempe et de revenu ont des teneurs plus ou moins élevées en monoxyde de carbone. Le potentiel d’oxygène ainsi introduit peut conduire à une oxydation sélective des éléments de l’alliage ayant une affinité avec l’oxygène. En raison de l’oxydation des éléments d’alliage durant le traitement thermique, ceux-ci ne sont plus disponibles pour la formation de la microstructure lors du procédé de trempe.

Le gazage avec des mélanges exempts d’oxygène adaptés au matériau et au système d’étuve permet d’utiliser les systèmes de trempe ou de revenu existants avec une quantité gérable d’essais.

Si les temps de formage dans le système d’étuve sont respectés, les valeurs d’oxydation marginale peuvent être réduites à moins de 5 μm.

Gaz inertes utilisés :

- Azote

- Hydrogène

- Hydrocarbures

Transformation de l’austénite résiduelle avec de l’azote liquide (surgélation/traitement cryogénique)

Pour certains matériaux, toute l’austénite n’est pas convertie en martensite pendant la trempe. L’austénite résiduelle contenue dans la pièce est malléable et instable, et a tendance à se transformer ultérieurement en martensite.

La précision dimensionnelle d’une pièce est donc remise en question, puisque la martensite présente un volume jusqu’à 1 % supérieur à celui de l’austénite. Par conséquent, pour de nombreuses applications, la transformation complète de l’austénite résiduelle après la trempe est obligatoire.

La proportion d’austénite résiduelle peut être réduite d’une part par des recuits répétés, d’autre part par un traitement à basse température. Cette opération est réalisée dans des équipements appropriés en utilisant de l’azote liquide.

Avec des chrambres froides et chaudes la congélation et le recuit peuvent être réalisés sur un seul système sans rechargement grâce au chauffage intégré. Les dimensions des chambres peuvent être adaptées aux racks de chargement et aux lignes d’étuves.

La mise en œuvre de gaz techniques est indispensable pour la plupart des traitements thermiques. Le choix des composants gazeux en type et en quantité dépend de nombreux facteurs.

Pour déterminer le mélange gazeux idéal sur le plan technologique et économique en fonction de chaque tâche, les experts en traitement thermique de Carbagas prennent en compte l’ensemble des paramètres dans le cadre d’un audit des étuves et mettent en œuvre la meilleure solution en consultation avec vous.