- Gaz de protection pour le soudage au laser capillaire/profond ou le soudage par conduction thermique en fonction du point focal et de la taille de la tache focale

- Gaz de protection hélium et argon contre la formation de plasma lors du soudage au laser

- Gaz Laser par Carbagas : les gaz de protection laser et leurs avantages pour le soudage et l’assemblage au laser

- LASAL pour le soudage profond au laser de l’acier, de l’aluminium et du titane

- Buses de gaz de protection laser : le « concept de buses LASAL™ » pour le soudage au laser

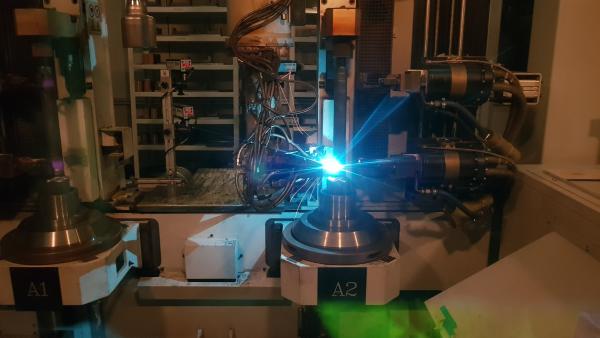

Dans le cas du soudage au laser (EN ISO 4063 : procédé 52), l’énergie d’un faisceau laser focalisé à haute densité de puissance [W/mm²] est utilisée pour chauffer très rapidement les matériaux et les composants à la température de fusion. Il est ainsi possible de réaliser des travaux d’assemblage précis, tels que le soudage au laser, le brasage au laser ou le soudage de reconstitution.

La densité de puissance énergétique peut être adaptée précisément à la tâche d’assemblage à l’aide d’optiques de focalisation (optique laser/tête d’usinage). Cela permet ainsi de souder ensemble différentes pièces, des tôles fines aux composants à paroi épaisse. Dans les domaines de la construction métallique, de la construction automobile, aéronautique ou navale, de la fabrication de tubes et de profilés ou encore de la construction de machines, de réservoirs et d’appareils, l’assemblage au laser est un procédé bien établi et adopté par de nombreuses entreprises de fabrication.

Des mélanges de gaz de protection, adaptés de façon optimale au matériau et au type de laser, ainsi qu’à la puissance du laser, garantissent la transmission de la puissance maximale du faisceau laser à la zone de liaison. La qualité de la soudure et la productivité du soudage au laser s'en trouvent considérablement améliorées.

Particularités des lasers à gaz

Dans le cas spécifique des lasers à gaz (par exemple, les lasers CO2), le fabricant de lasers prescrit des gaz pour résonateur dont la composition et le rapport de mélange sont définis avec précision.

Pour ces lasers, le gaz pour résonateur correspond à ce que l’on appelle le milieu actif du laser, servant à la production du faisceau laser proprement dit, et constitue donc un élément essentiel de l’application laser.

Les gaz pour ésonateur LASAL proposés par Carbagas sont des mélanges de gaz d’une grande pureté, qui dépassent largement les spécifications des fabricants de lasers en termes de tolérance de mélange et d’homogénéité.

Les gaz pour résonateur LASAL sont ainsi les garants d’une stabilité maximale du faisceau laser pendant toute la durée de son fonctionnement.

Gaz de protection pour le soudage au laser capillaire/profond ou le soudage par conduction thermique en fonction du point focal et de la taille de la tache focale

Les facteurs déterminants pour le choix des gaz de protection à utiliser dans le cadre du soudage au laser sont les suivants : puissance du laser, longueur d’onde du laser, matériaux à souder et type de soudage au laser (soudage profond/capillaire ou soudage par conduction thermique).

Les gaz de protection adaptés au matériau et à la puissance du laser ont une influence considérable sur le résultat du soudage.

Le transfert de chaleur de la tache focale/du point focal à la surface du composant vers l’intérieur de celui-ci, ainsi que la vitesse de soudage et la consommation de gaz de protection sont directement liés au gaz de protection choisi.

La profondeur de soudage/forme de pénétration, le rapport largeur/profondeur de la soudure, la surface et la qualité de la soudure, ainsi que la stabilité du procédé et la productivité peuvent être directement influencés de façon décisive par les gaz de protection.

Pour qu’un gaz de protection soit efficace et performant, il est indispensable qu’il parvienne effectivement au point de soudage prévu. Le type d’alimentation, à savoir la buse de gaz de protection, détermine le potentiel d’amélioration de la qualité, de la sécurité et de la performance lors du soudage au laser.

L’utilisation des gaz de protection optimaux pour le soudage au laser peut considérablement :

- améliorer la fenêtre de procédé

- réduire la formation de vapeurs métalliques, de fumées, de poussières, et atténuer la tendance à la formation de plasma.

- protéger efficacement la soudure des conditions liées à l’environnement.

La solution de gaz de protection doit être adaptée aux éléments suivants :

- type de laser (fibre, diode, CO2)

- puissance du laser

- longueur d’onde du laser

- matériau et épaisseur du matériau

- forme de pénétration requise

- profondeur de soudure souhaitée.

être adapté.

Gaz de protection hélium et argon contre la formation de plasma lors du soudage au laser

La formation de plasma lors du soudage au laser constitue un effet indésirable. La formation de plasma dépend de la puissance du laser et de sa longueur d’onde. Plus la puissance du laser est élevée, plus le procédé laser est sujet à la génération de plasma. Les lasers CO2 avec une longueur d’onde de λ=10,6 µm ont davantage tendance à former du plasma que les lasers à solide (lasers à fibre, lasers à disque) et les lasers à diode dont la longueur d’onde équivaut à λ < 1,1 µm.

Dans le cas des lasers CO2, c’est à l’hélium que l’on a recours lors de la première utilisation et pour obtenir une puissance de laser élevée. Dans le cas des lasers à solide (lasers à disque, lasers à fibre, lasers à diode), on utilise de l’argon indépendamment de la puissance du laser et du matériau.

Par rapport à l’argon, l’hélium possède un diamètre atomique plus petit et une énergie d’ionisation plus élevée, tout en présentant une faible tendance à la formation de plasma. L’utilisation d’hélium dans les lasers CO2 à haute puissance assure la génération d'un capillaire de vapeur (aussi appelé keyhole en anglais) plus stable et évite la formation de plasma. Ceci permet d’obtenir un bon couplage de l’énergie laser dans le composant et donc de garantir un procédé stable.

La conductibilité thermique élevée de l’hélium garantit par ailleurs un transfert de chaleur efficace du faisceau laser vers le matériau. Par conséquent, il est possible de bénéficier d’une profondeur de soudage relativement bonne, d’une vitesse de soudage élevée et d’un meilleur comportement au mouillage.

L’une des principales fonctions des gaz de protection est d’isoler efficacement la masse fondue de l’atmosphère ambiante dans la zone d’assemblage, de façon à ce qu’aucune réaction indésirable avec l’air ambiant ne puisse se produire.

Avec l’argon et les gaz à haute teneur en argon d’une densité supérieure à la densité de l’air (= 1 225 kg/m³), l’atmosphère ambiante peut être atteinte plus efficacement avec un débit de gaz de protection plus faible qu’avec des gaz de protection plus légers que l’air.

Gaz Laser par Carbagas : les gaz de protection laser et leurs avantages pour le soudage et l’assemblage au laser

La stabilité du procédé et la formation de plasma peuvent être considérablement influencées par la composition du gaz, ainsi que le type et la puissance du laser. Dans le cas du soudage avec une puissance laser de 12 kW, un mélange de gaz contenant au moins 70 % d’hélium se comporte de manière aussi stable que l’hélium pur et permet d’obtenir des profondeurs de soudage comparables. Avec une puissance laser de 2 kW, la teneur minimale en hélium nécessaire pour un procédé stable s’élève à 20 %. En raison de la complexité et de la diversité croissantes des applications d’assemblage au laser sur des matériaux tels que :

- aciers non ou faiblement alliés

- aciers CrNi

- aluminium

- base de nickel

- cuivre

- titane, etc.,

certains mélanges de gaz de protection adaptés au matériau ont fait leurs preuves.

Avec les mélanges de gaz de protection LASAL 4633, LASAL 4635 et LASAL 4636, la soudure est protégée plus efficacement contre les influences indésirables de l’atmosphère qu'en utilisant l'hélium pur en tant que gaz de protection. Parallèlement, ces mélanges permettent d’obtenir une meilleure qualité de soudure, une plus grande stabilité du procédé, ainsi qu’une meilleure productivité.

Dans le cas des matériaux en acier, en particulier, la présence d’oxygène dans le gaz de protection, indépendamment de la source laser et de la puissance du laser, peut améliorer l’apport d’énergie dans le composant, ainsi que le comportement à la pénétration et la forme de la soudure. Par ailleurs, un meilleur dégagement du gaz, une tendance réduite à la formation de pores et un meilleur mouillage des flancs de la soudure sont autant d’éléments ayant un impact positif sur les procédés de soudage au laser. Le nombre d’anomalies est ainsi réduit pour une vitesse de soudage plus élevée.

LASAL pour le soudage profond au laser de l’acier, de l’aluminium et du titane

Les gaz LASAL 4633, LASAL 4635 et LASAL 4636 permettent de souder plus facilement des matériaux présentant une faible absorption de la surface métallique, comme l’aluminium. Grâce à un couplage optimisé des rayons laser dans le matériau, le procédé de soudage est stabilisé et permet des profondeurs de soudage, ainsi que des vitesses de soudage élevées sur toute la longueur de la soudure.

Avec l’utilisation des gaz de protection LASAL optimisés, il est possible de réduire de manière significative la consommation de gaz et de diminuer ainsi les coûts des procédés.

Buses de gaz de protection laser : le « concept de buses LASAL™ » pour le soudage au laser

Parallèlement au choix du gaz de protection, l’alimentation en gaz de protection joue un rôle particulier. L’efficacité du gaz ou du mélange de protection dépend directement de l’efficacité de son arrivée sur le lieu d’utilisation prévu. Les buses LASAL™ permettent de tirer pleinement et efficacement parti des propriétés physico-chimiques des gaz de protection. Un aspect décisif pour assurer la précision de l' apport d’énergie, la stabilité du procédé et la qualité de la soudure.

Les gaz de protection LASAL et les buses LASAL forment ensemble un duo de choc pour le soudage au laser.

En matière de soudage au laser, l’industrie de transformation des métaux utilise généralement l’argon et l’hélium en tant que gaz de protection. Selon le matériau, d’une part, et le type, la puissance et la longueur d’onde du laser, de l’autre, il est possible d’obtenir de meilleurs résultats avec des mélanges de gaz de protection tout en réduisant les coûts liés aux procédés.

Le potentiel des gaz de protection LASAL optimisés peut être maximisé par l'utilisation conjointe des buses d'alimentation LASAL adaptées, qui garantissent un apport efficace du mélange de gaz de protection dans le procédé de soudage.