- Fabrication additive dans le traitement des métaux

- Quels sont les procédés employés pour la confection de composants métalliques par fabrication additive ?

- Fusion sélective au laser

- Fusion par faisceau d’électrons

- Soudage par accumulation au laser

- Fabrication additive : différents gaz de service pour différents matériaux

- Alimentation en gaz sur mesure pour la fabrication additive

- Atmosphère de gaz inerte individuelle - Solution individuelle

- Traitement thermique des pièces fabriquées par méthode additive

- Nettoyage à la neige carbonique ou neige CO2

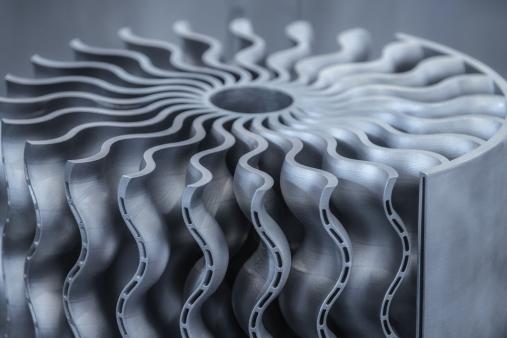

En raison de la structure par strates de la pièce qui résulte du procédé à lit de poudre, la quasi-totalité des formes géométriques imaginables peuvent être créées via des procédés de fabrication additive. Il est également possible, selon cette méthode, de créer des géométries de composants impossibles à générer par le biais des méthodes de fabrication conventionnelles, telles que le moulage, le formage ou l’usinage. La fabrication additive est de plus en plus employée notamment pour la production de structures légères, de prototypes ou de composants présentant un degré de personnalisation élevé.

Les gaz inertes jouent un rôle décisif dans l’ensemble de la chaîne des procédés de fabrication additive, depuis la fabrication de la poudre, dans laquelle le métal liquide est atomisé à l’aide d’un gaz inerte (généralement de l’argon ou de l’azote), jusqu’à la garantie d’une qualité constante de la poudre grâce à des gaz inertes lors de l’entreposage et du transport des particules de poudre, en passant par la garantie d’une atmosphère de gaz inerte appropriée.

Fabrication additive dans le traitement des métaux

La fabrication additive à base de métal fonctionne de manière similaire à la fabrication additive avec du plastique, à ceci près qu’au lieu des matières plastiques couramment employées, diverses poudres métalliques sont utilisées pour former des composants métalliques. Les poudres métalliques utilisées sont fabriquées à partir de différents matériaux et peuvent être choisies dans l’alliage approprié en fonction de la pièce à usiner et du domaine d’application. Ceci implique que la fabrication additive est aisément transférable à d’autres domaines d’activité, dans la mesure où les pièces métalliques peuvent résister à des contraintes nettement plus élevées.

Quels sont les procédés employés pour la fabrication de composants métalliques par fabrication additive ?

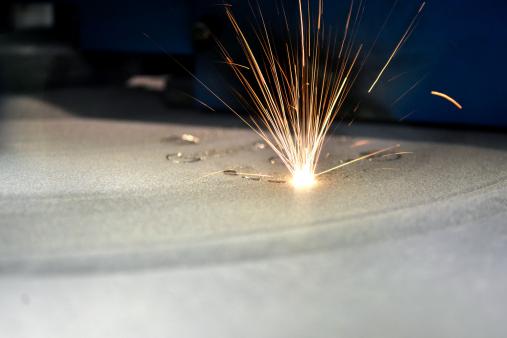

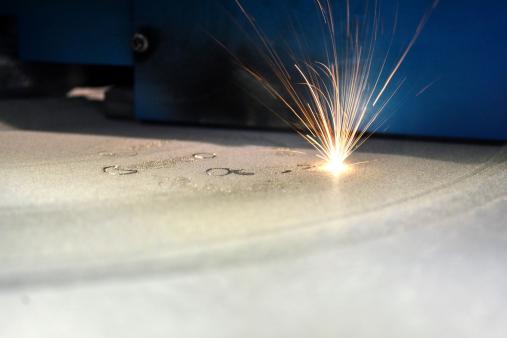

Fusion sélective au laser

La fusion sélective par faisceau laser (en anglais : « Selective Laser Beam Melting », SLBM ou encore : « Selective Laser Melting », SLM) est l’un des procédés d’impression 3D les plus connus pour la production de composants métalliques. Grâce à la fusion et à la solidification locales de poudres métalliques, les pièces peuvent être fabriquées à partir d’acier inoxydable, de titane, d’aluminium, de cobalt-chrome et d’alliages à base de nickel.

Lors de l’étape initiale, une couche de poudre métallique est appliquée dans la zone de construction. De l’énergie est ensuite introduite au moyen d’un faisceau laser afin de provoquer la fusion du matériau. Le faisceau laser agit exclusivement sur les points du lit de poudre au niveau desquels composant doit être créé à l’intérieur de la couche respective conformément à la modélisation 3D. La plateforme de construction est ensuite abaissée d’une épaisseur de couche et la couche de poudre suivante est appliquée. La pièce est ainsi créée par couches successives.

Le procédé se déroule sous une atmosphère de gaz protecteur inerte afin de réduire au minimum la teneur en oxygène et en humidité et garantir la sécurité.

Les gaz couramment employés, à savoir l’argon ou l’azote (dans certains cas également l’hélium), protègent les matériaux en expulsant les gaz de l’air et préviennent ainsi l’oxydation des composants.

En outre, les particules de fusion et les gaz de combustion sont éliminés efficacement au travers du flux gazeux. L’intérieur de la pièce est ainsi protégé contre l’adhésion des impuretés.

La fusion sélective au laser comporte de nombreuses variantes de procédés modifiés qui sont répertoriées sous différentes nomenclatures :

- Frittage direct de métaux par laser (DMLS)

- LaserCUSING®

- Fusion de métal au laser (LMF)

- Impression directe en métal (DMP)

- Frittage laser

Fusion par faisceau d’électronsLa fusion par faisceau d’électrons, qui permet d’atteindre des taux de fabrication élevés, est largement employée dans les secteurs médical et aérospatial. Le procédé utilise un faisceau d’électrons comme source d’énergie et

La fusion par faisceau d’électrons, qui permet d’atteindre des taux de fabrication élevés, est largement employée dans les secteurs médical et aérospatial. Le procédé utilise un faisceau d’électrons comme source d’énergie et s’effectue sous vide à des températures élevées. L’introduction de petites quantités d’hélium durant le procédé de construction empêche la poudre de se charger en électricité statique. Au terme du processus de construction, les composants et la poudre sont refroidis plus rapidement sous une atmosphère de gaz inerte contenant de l’hélium.

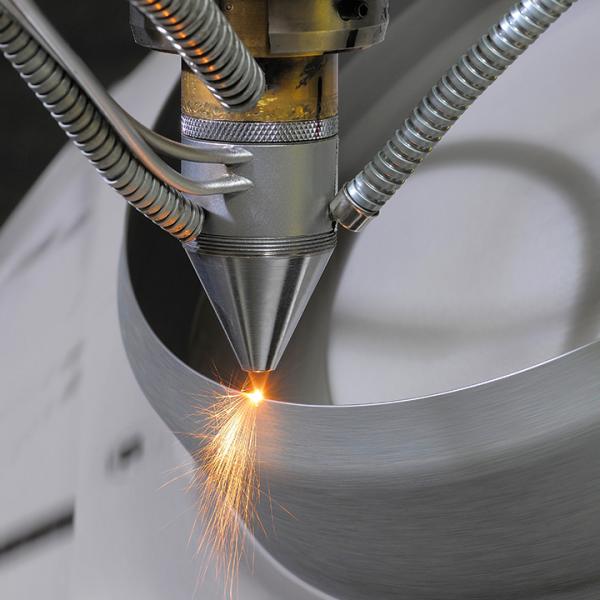

Soudage par accumulation au laser

Une autre variante de la fabrication additive est le soudage par accumulation au laser. Dans ce procédé de fabrication, le matériau, qui peut se présenter sous forme de poudre ou de fil, est appliqué directement à la surface par fusion. Dans ce procédé, la poudre ou le fil métallique est introduit directement dans la zone d’action du laser au moyen d’une buse balayée par un flux de gaz inerte.

Fabrication additive : différents gaz de service pour différents matériaux

La sélection de l’atmosphère gazeuse protectrice adéquate dépend du matériau utilisé, des exigences de qualité et du procédé de fabrication. L’argon, par exemple, est utilisé exclusivement pour les alliages de titane. Pour les autres matériaux, l’usage d’azote est généralement permis.

Des études scientifiques ont démontré que le gaz utilisé pour l’atomisation de la poudre et le gaz de service employé dans la fabrication additive pouvaient avoir un effet sur la microstructure. La sélection du gaz de service idoine pour votre application dépend largement des paramètres de votre procédé et de vos exigences qualitatives.

Si l’approvisionnement en gaz est interrompu durant le processus de construction, des défauts apparaissent généralement dans les composants, auquel cas les travaux sur site doivent être repris. Un approvisionnement en gaz fiable et ininterrompu est donc particulièrement important pour la production de pièces.

Alimentation en gaz sur mesure pour la fabrication additive

Les experts de Carbagas vous fourniront des conseils complets sur l’approvisionnement optimal en gaz. La première étape est généralement l’installation d’une alimentation centrale en gaz.Carbagas vous propose la conception et l’installation professionnelle de gazoducs. En utilisant les matériaux appropriés et en connectant les composants de la tuyauterie conformément aux réglementations, Carbagas garantit une alimentation exempte de particules et étanche aux gaz jusqu’au point de consommation.

Les systèmes de fusion par faisceau laser étant utilisés en milieu intérieur, une évaluation de sécurité est également requise dans le cadre d’une estimation des risques. L’équipe d’experts de Carbagas vous fournira des conseils complets et une assistance pour évaluer les risques et prendre les mesures nécessaires. Carbagas vous propose également l’installation d’un système de contrôle de l’air ambiant, si nécessaire, le tout auprès d’une source unique.

L’armoire de stockage Dry P Cabinet vous permet d’entreposer votre poudre en toute sécurité et à l’abri des influences environnementales sous une atmosphère gazeuse contrôlée.

L’armoire de stockage Dry P Cabinet vous permet d’entreposer votre poudre en toute sécurité et à l’abri des influences environnementales sous une atmosphère gazeuse contrôlée.

Atmosphère de gaz inerte individuelle - Solution individuelle

Dans le cas d’une alimentation en argon ou en azote, vous pouvez économiser des coûts et du temps en utilisant les cadres Dual23 de 300 bar. Les raccords de 200 bar économiques peuvent continuer à être utilisés et, avec une capacité supérieure de 40 % à celle des cadres de 200 bar classiques, le nombre de changements de cadres est réduit au minimum.

Le système de surveillance de Carbagas vous offre également sécurité, commodité et gain de temps en contrôlant le niveau des cadres. Il vous avertit automatiquement lorsqu’un changement de cadre est nécessaire. Ce dispositif renforce la fiabilité d’approvisionnement et élimine la nécessité de vérifier manuellement le contenu des cadres, qui demande beaucoup de temps.

Pour les besoins plus importants, un réservoir d’azote ou d’argon cryogénique liquéfié est une option. Vous bénéficiez d’une plus grande fiabilité d'approvisionnement grâce à la télésurveillance des niveaux et à la livraison automatique par les camions-citernes de Carbagas. Il est souvent possible d’installer un réservoir sur une dalle de béton préfabriquée. Vous pouvez ainsi économiser de l’argent, car si le sol est suffisamment ferme, il n’est pas indispensable de poser une fondation. Cette solution vous apporte par ailleurs une flexibilité accrue.

Outre l’approvisionnement externe, l’azote offre également la possibilité de produire le gaz directement sur votre site à l’aide d’un générateur d’azote. Chez Carbagas, vous bénéficiez de générateurs d’azote de dernière génération. Leur conception très compacte vous permet de gagner de l’espace. En outre, vous réduisez vos dépenses d’investissement par rapport aux solutions prêtes à l’emploi employant des compresseurs, car le réseau d’air comprimé existant peut généralement être utilisé moyennant un ajustement individuel.

Traitement thermique des pièces fabriquées par méthode additive

En raison du procédé de fabrication, chaque pièce fabriquée par méthode additive nécessite un traitement thermique ultérieur.

Les propriétés optimales des matériaux sur le plan mécanique et technologique ne peuvent être obtenues que par un procédé de traitement thermique adapté à la pièce et aux exigences.

Les pièces se caractérisent en particulier par des contraintes internes élevées dues au refroidissement extrêmement rapide du métal en fusion. Grâce à un traitement thermique spécifique, tel que le recuit de détente, les contraintes internes peuvent être éliminées et la microstructure peut être modifiée de manière à obtenir des propriétés mécaniques améliorées.

Dans les applications critiques qui appellent des exigences de propriétés mécaniques élevées, la microporosité des composants fabriqués par méthode additive doit impérativement être éliminée. Cette opération peut être exécutée par pressage isostatique à chaud (HIP). Le procédé HIP est une forme de traitement thermique qui associe des valeurs de pression et de température élevées afin d’améliorer les propriétés des matériaux.

Nettoyage à la neige carbonique ou neige CO2

Pour répondre aux exigences qualitatives supérieures, les surfaces des composants fabriqués par méthode additive peuvent être soumises à un nettoyage de haute qualité. Les procédés de nettoyage à base de dioxyde de carbone conviennent idéalement pour éliminer les résidus de poudre et autres particules de votre pièce. Le nettoyage à la neige carbonique ou à la neige CO2 est écologique, rentable et apte à produire des résultats de nettoyage optimaux.

En savoir plus sur le nettoyage avec de la glace sèche ou de la neige carbonique

L'utilisation de gaz techniques est essentielle pour la fabrication additive. Le choix des composants du gaz en type et en quantité est influencé par de nombreux facteurs. Ensemble, l'équipe d'experts de Carbagas trouve le meilleur mélange de gaz sur le plan technologique et économique pour la tâche concernée et met en œuvre la meilleure solution avec vous.