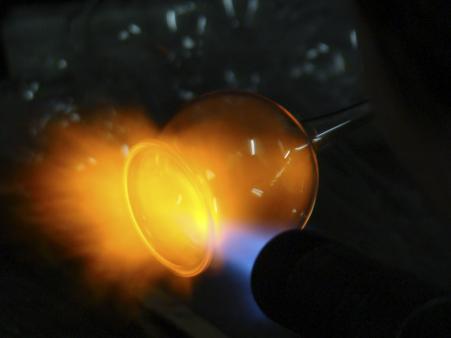

Polissage à la flamme des surfaces brillantes

Dans la production de verre utilitaire et de design, les exigences de qualité pour le conditionnement du verre sont très élevées. Aujourd’hui, la production de verre mécanisée permet d’obtenir, grâce au polissage à la flamme, une qualité de surface du verre impossible à distinguer du verre fabriqué à la main.

Le processus de polissage est effectué sur des produits en verre de haute qualité tels que des flacons de parfum, des verres à boire ou des articles de vaisselle. Le polissage à la flamme est un procédé de finition appliqué après le façonnage de l’article en verre, alors que celui-ci est encore chaud. Son objectif est d’améliorer la qualité des surfaces en verre. Les techniques traditionnelles sont le polissage mécanique ou chimique (traitement à l’acide).

Pour le polissage à la flamme, les chalumeaux à gaz/oxygène ont fait leurs preuves, principalement en raison des températures de flamme élevées et des quantités de gaz d’échappement plus faibles. Le polissage par combustion à l’air est limité aux objets en verre épais.

Le procédé de formage de produits en verre entraîne certains défauts microscopiques à la surface (manque d’homogénéité, forte rugosité, microfissures), qui affectent la qualité. Le procédé de polissage permet d’éliminer ces imperfections et de conférer aux articles en verre un aspect lisse et brillant.

En raison de ses propriétés spécifiques, la flamme à oxygène/hydrogène est particulièrement adaptée au polissage de verres, ce qui permet d’obtenir une transparence et une brillance élevées des produits.

La flamme hydrogène/oxygène génère la densité d’énergie nécessaire pour faire fondre uniquement la surface du verre. La tension superficielle générée assure le lissage et la brillance de l’article en verre traité. La puissance du chalumeau, la distance par rapport au verre et le temps de séjour jouent un rôle déterminant. Tout échauffement excessif, qui engendre un risque de déformation de l’article en verre, doit être évité.

Développées par Air Liquide spécifiquement pour le polissage du verre, les torches à oxygène à mélange externe sont réglables en puissance, en permettant une utilisation efficace pour différentes formes et épaisseurs de matériaux. La flamme à oxygène/hydrogène des chalumeaux FMT assure une refonte contrôlée de la surface du verre ; les structures rugueuses sont dissoutes et le degré de lissage est ainsi augmenté.

Les applications vont des verres en cristal aux vases, en passant par les bols et les flacons de parfum.

Avantages:

- Très grande qualité de lissage

- Haute transparence et brillance exceptionnelle

- Sécurité élevée grâce à l’utilisation de chalumeaux spéciaux à mélange externe

- Transfert de chaleur très élevé

- Mobilité et adaptabilité élevées aux différentes lignes de production

- Polissage compatible avec des articles en verre à parois très fines

- Procédé totalement propre

Polissage des bords et arêtes de verre

La fusion des bords du verre est une opération effectuée après le formage, mais avant le recuit des articles en verre. L’objectif est d’en arrondir les bords coupants. Dans le cas des verres à boire, on parle donc aussi de fusion d’arête vive.

En raison de la température élevée de la flamme du gaz combustible à base d’oxygène, ainsi que du transfert thermique élevé qui y est associé, les arêtes vives sont éliminées lors de la fusion du bord.

Le procédé de fusion des bords consiste à échauffer la surface du verre à l’aide d’une flamme à base de combustible et d’oxygène. La température adiabatique élevée d’une flamme oxycombustible favorise la hausse rapide de la température à la surface du verre.

Chalumeau au gaz/oxygène pour le polissage à la flamme et l’arrondi des bords du verre

Dans l’industrie du verre, on emploie des chalumeaux à oxygène spéciaux pour les applications de polissage afin de conférer aux articles en verre un aspect lisse et brillant. Selon l’article en verre considéré, différentes géométries de flamme sont appliquées avec des surfaces de buse de brûleur arrondies ou rectangulaires.

Les chalumeaux de polissage actuels sont de conception complexe, et leurs géométries et leur efficacité sont limitées par le procédé de fabrication. Afin de mieux adapter les brûleurs aux besoins de ses clients, Air Liquide fait appel à la fabrication additive (impression 3D) pour produire les brûleurs.

Cette technologie de fabrication offre plusieurs avantages :

- Distribution optimale du gaz et de l’oxygène

- Transfert de chaleur plus efficace vers les articles en verre

- Économie de combustible et d’oxygène

- Réduction des coûts de fabrication grâce au gain de poids

- Durée de vie prolongée grâce à la qualité supérieure des matériaux

En plus des chalumeaux, Air Liquide propose également les vannes et unités de contrôle nécessaires, tant pour le gaz naturel que pour l’hydrogène/oxygène. Jusqu’à huit chalumeaux peuvent être contrôlés via une seule unité FLAMOXAL FIRE.

Les lignes d’alimentation en combustible et en oxygène sont rangées dans une armoire.

Ces systèmes comprennent :

- Une armoire de commande à écran tactile intuitif pour un

fonctionnement simple - Des lignes d’oxygène et de combustible munies d’électrovannes pour l’alimentation de huit brûleurs en parallèle

- Un détecteur d’hydrogène

- Des dispositifs d’allumage et de détection de flamme (en option)

Ces systèmes sont compatibles avec :

- Gaz combustibles : gaz naturel, hydrogène

- Agents oxydants : Oxygène

- Alimentation basse pression : quelques millibars seulement

De plus amples informations sur ces équipements peuvent être consultées sur le site Web de la Commission européenne. Brochure sur la technologie de finition du verre.