Découvrez comment la technologie de brûleur à oxygène appropriée permet d’améliorer la fusion du verre et procure des avantages significatifs à votre entreprise :

- Efficacité et réduction des émissions grâce à l’utilisation d’oxygène dans la fusion du verre

- Haute capacité de fusion : Fusion du verre avec Oxy-Boosting

- Enrichissement global de l’air de combustion

- Utilisation locale via des lances à oxygène

- Conversion en brûleurs à oxygène

- Oxy-Boosting pour le maintien ou l’augmentation de la performance de fusion

- Oxy-Combustion pour la fusion avec brûleur à oxygène

- Heat-Oxy-Combustion pour la fusion avec préchauffage du gaz naturel/oxygène

Efficacité et réduction des émissions grâce à l’utilisation d’oxygène dans la fusion du verre

Les réservoirs en verre conventionnels sont principalement chauffés au gaz naturel et à l’air de combustion. Toutefois, l’air contient quelque 79 % d’azote, lequel doit également être chauffé en tant que fluide de lestage de manière à extraire la chaleur du processus de fusion. L’utilisation d’oxygène pur à la place de l’air augmente l’efficacité de la combustion, principalement en réduisant la quantité des gaz d’échappement échauffés. Étant donné que, dans l’oxycombustion, les gaz de combustion sont pratiquement exempts d’azote, le transfert de chaleur a lieu principalement par rayonnement thermique, plus efficace, tandis que l’énergie du combustible est mieux exploitée. Le résultat : une réduction significative de la consommation spécifique de gaz naturel.

La réduction des besoins en combustible entraîne par ailleurs automatiquement une diminution des émissions de CO2. L’absence totale d’azote dans la flamme des réservoirs en verre d’oxycombustion réduit les émissions de NOx jusqu’à 80 %.

Bénéficiez des avantages de la combustion à l’oxygène pour votre procédé :

- Économies de combustible grâce à une meilleure efficacité de combustion

- Augmentation possible de la productivité

- Réduction des émissions grâce à :

- Diminution considérable du volume de gaz d’échappement

- Réduction des émissions de CO2 (empreinte CO2)

- Réduction des émissions de NOx grâce à la faible teneur en azote de la flamme

De plus amples informations sur l’oxycombustion peuvent être consultées dans la brochure Oxycombustion : Principes de base et exemples d’application.

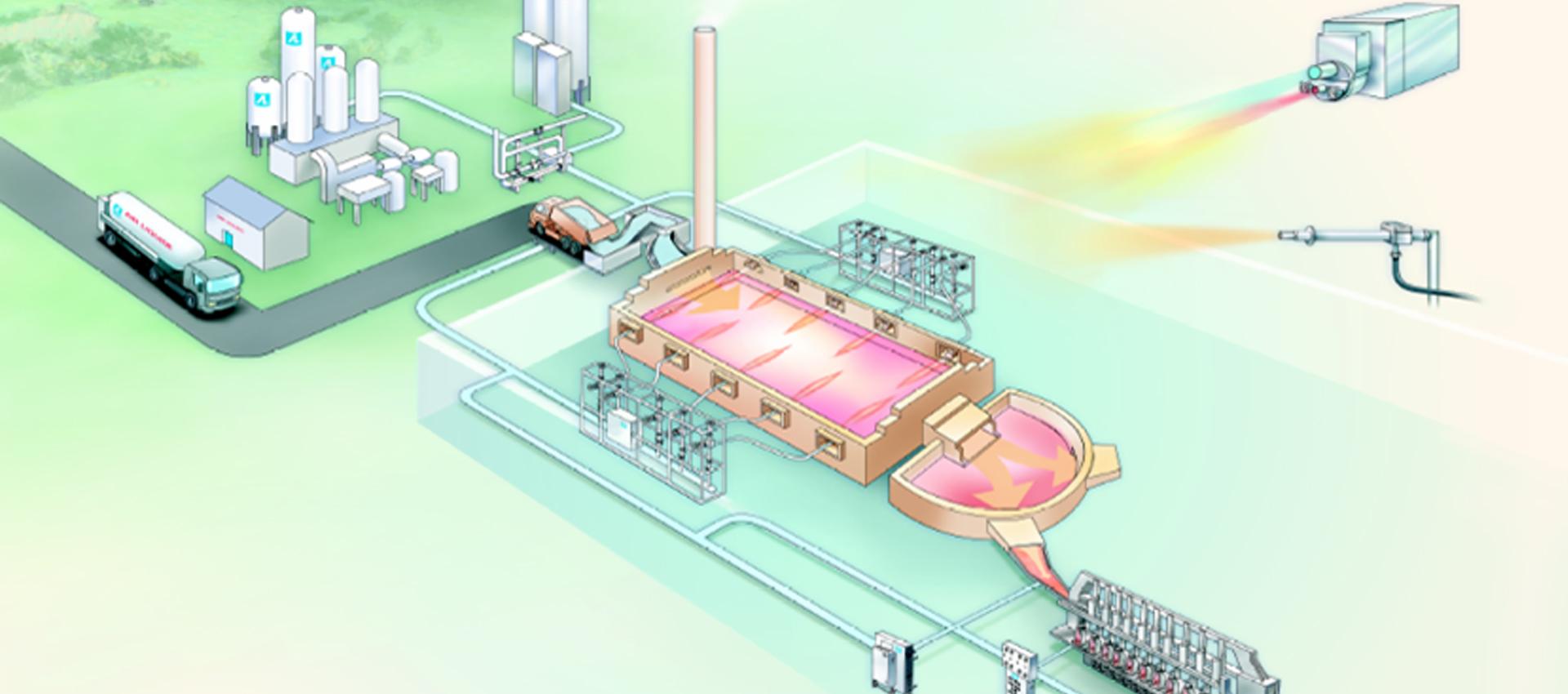

Haute capacité de fusion : Fusion du verre avec Oxy-Boosting

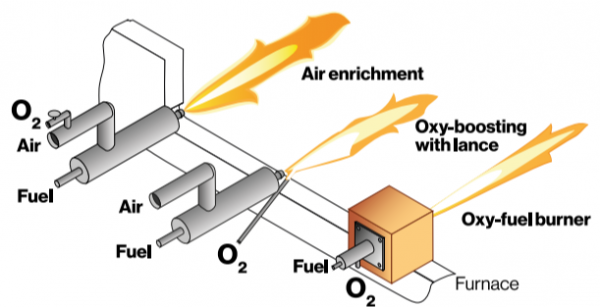

La cuisson des réservoirs en verre à l’oxygène permet d’augmenter considérablement la productivité et d’économiser le combustible. Dans le même temps, vous améliorez la productivité grâce à une distribution optimisée de l’énergie. L’oxygène peut être employé de trois manières différentes lors de la fusion du verre :

- Enrichissement global de l’air de combustion

- Utilisation locale via des lances à oxygène

- Conversion en brûleurs à oxygène

Enrichissement global de l’air de combustion

Lors de l’enrichissement global de l’air de combustion, de l’oxygène est ajouté à la conduite d’air de combustion en amont des brûleurs via une lance à oxygène (Oxynator™). L’Oxynator assure la formation d’un mélange rapide et homogène. Le débit d’air peut être réduit lorsque la teneur en oxygène est plus élevée, auquel cas la combustion devient plus efficace. Le niveau d’enrichissement global est restreint à 25 % pour des raisons de sécurité, du fait que les brûleurs et les canalisations en aval ne sont généralement pas conçus pour la circulation d’oxygène.

Utilisation locale via des lances à oxygène

Un enrichissement plus important de l’air de combustion en oxygène peut être obtenu en introduisant celui-ci directement dans la flamme au moyen de lances à oxygène. Suivant le positionnement de la lance, une influence locale est exercée sur la température de la flamme, ainsi qu’un ajustement spécifique du transfert thermique.

Conversion en brûleurs à oxygène

Les brûleurs à oxycombustion sont employés pour la combustion avec de l’oxygène pur. Les brûleurs ALGLASS, spécialement développés pour l’industrie du verre, assurent un apport de chaleur ciblé et de faibles émissions. Les réservoirs à oxygène ne nécessitent pas de préchauffage de l’air par régénération ou récupération. Les coûts d’investissement sont donc considérablement réduits.

Applications typiques de l’oxycombustion dans la fusion du verre

- Extension du déclenchement des réservoirs en cas d’endommagement des régénérateurs ou récupérateurs

- Dopage de port 0 pour le maintien des performances de fusion

- Utilisation temporaire d’oxygène pendant la réparation d’un régénérateur intermédiaire

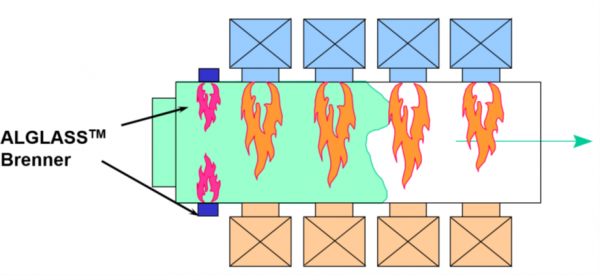

Oxy-Boosting pour le maintien ou l’augmentation de la performance de fusion

Afin d’atteindre efficacement des températures de verre élevées de l’ordre de 1 600 °C, des régénérateurs sont généralement utilisés pour préchauffer l’air de combustion. Au fil des ans, le maillage de briques peut s’obstruer ou s’effondrer partiellement. Le résultat est que, outre que les volumes d’air et la température de l’air diminuent, la capacité de fusion du four baisse elle aussi.

L’emploi de lances à oxygène à côté des brûleurs à gaz permet de fournir à nouveau l’oxygène de combustion nécessaire sans augmenter le volume des gaz d’échappement. La performance de fusion peut être maintenue de manière fiable, par exemple à la fin d’un déplacement en citerne.

Dans les fours de verre plat à chauffage transversal, la performance de fusion est maintenue avec le « dopage de port 0 » : Un brûleur à oxygène supplémentaire est installé entre la paroi d’extrémité et le premier orifice de part et d’autre du brûleur. Les deux brûleurs d’oxycombustion fonctionnent en permanence sans commutation. Le résultat ? L’énergie appliquée de manière continue et régulière compense la perte d’énergie des brûleurs atmosphérique et le four peut à nouveau fonctionner à sa puissance nominale initiale.

Pour plus d’informations sur le produit Oxy-Boosting, veuillez consulter la brochure Melting Oxy-Boosting (en anglais).

Oxy-Combustion pour la fusion avec brûleur à oxygène

- Économies d’énergie maximales (jusqu’à 40 %)

- Réduction significative du volume des gaz d’échappement

- Faibles valeurs d’émission de CO2 et de NOx

- Meilleure qualité du verre grâce à un transfert thermique uniforme

- Faibles coûts d’investissement en raison de l’absence de régénérateurs

- Encombrement réduit

Carbagas a développé différents brûleurs à combustible et oxygène, dont chacun permet d’obtenir des résultats optimaux en fonction des différentes exigences. Selon le modèle, ils permettent, par exemple, la cuisson de réservoirs en verre particulièrement volumineux, le réglage flexible de l’impulsion et de la longueur de flamme, le passage entre gaz naturel, gaz liquéfié et pétrole, ou encore des émissions de NOx ultra-faibles grâce à l’injection multiple et séparée d’oxygène (combustion étagée). Les modèles sont disponibles en différentes gammes de puissance.

Pour plus d’informations sur l’oxycombustion, veuillez consulter la brochure Melting Oxy-Combustion (en anglais).

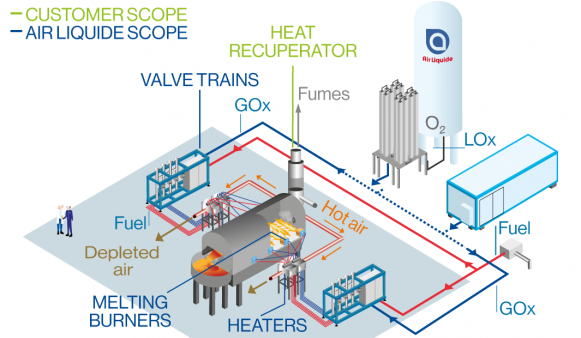

Heat-Oxy-Combustion pour la fusion avec préchauffage du gaz naturel/oxygène

La combustion avec préchauffage au gaz naturel/oxygène permet d’utiliser la chaleur résiduelle du processus de fusion. L’énergie du flux de gaz de combustion est utilisée via des échangeurs de chaleur afin de préchauffer l’oxygène à 550 °C et le gaz naturel à 450 °C. La chaleur est ensuite utilisée pour chauffer le gaz naturel. Cette configuration accroît considérablement l’efficacité de l’oxycombustion et permet une réduction supplémentaire de la consommation d’énergie d’environ 10 % par rapport à la combustion classique de combustible/oxygène. En outre, le préchauffage réduit également les émissions de CO2 d’environ 10 %.

Réservoir en verre d’oxycombustion avec préchauffage du gaz combustible et de l’oxygène

Si un réservoir en verre doit être exploité comme réservoir entièrement alimenté en oxygène (oxycombustion), l’alimentation en oxygène est assurée par un réservoir ou un système sur site (VSA ou SIGMA).

Équipements disponibles :

- Brûleur ALGLASS

- Supports de vanne gaz naturel/oxygène

- Échangeurs de chaleur pour oxygène et gaz naturel

- Gaz combustibles

- Alimentation en oxygène

Pour plus d’informations sur la thermo-oxy-combustion, veuillez consulter la brochure Melting Heat-Oxy-Combustion (en anglais).

L’utilisation d’oxygène dope les performances de la fusion, réduit l’empreinte CO2 et diminue les émissions de NOx.

Les experts en verre de Carbagas mettent au point des solutions et des concepts individualisés pour l’utilisation de la technologie de l’oxygène au sein de votre ligne de production. L’équipe d’ingénierie des procédés verriers veille à ce que tout se passe bien, de la planification à la construction et à la mise en service jusqu’à l’exploitation optimisée et, bien sûr, l’approvisionnement fiable en oxygène technique.