- MIG-Schweissen in der industriellen Anwendung – gute Automatisierbarkeit, hohe Abschmelzleistung und Schweissgeschwindigkeit

- So funktioniert das MIG Schweissverfahren

- MIG-Schweissen von Nichteisenmetallen – die wichtige Rolle von Prozessgasen

- ARCAL 31 N – Prozessgas zum qualitativ hochwertigen Lichtbogenschweissen von NE Metallen

- Passende Druckminderer zum MIG-Schweissen

- Schulungen und Praxisseminare für ein unfallfreies und sicheres Arbeiten beim MIG Schweissverfahren

In den Bereichen der Automobilindustrie nimmt der Werkstoff Aluminium aufgrund der erzielbaren Gewichtsreduktion und seiner Korrosionsfestigkeit einen hohen Stellenwert ein. Dabei kommen zum Teil komplexe Aluminiumlegierungen zum Einsatz, die besondere Anforderungen an den Schweissprozess stellen. Die richtige Auswahl des Schutzgases ist hier entscheidend, um ein perfektes und reproduzierbares Ergebnis zu erzielen.

MIG-Schweissen in der industriellen Anwendung – gute Automatisierbarkeit, hohe Abschmelzleistung und Schweissgeschwindigkeit

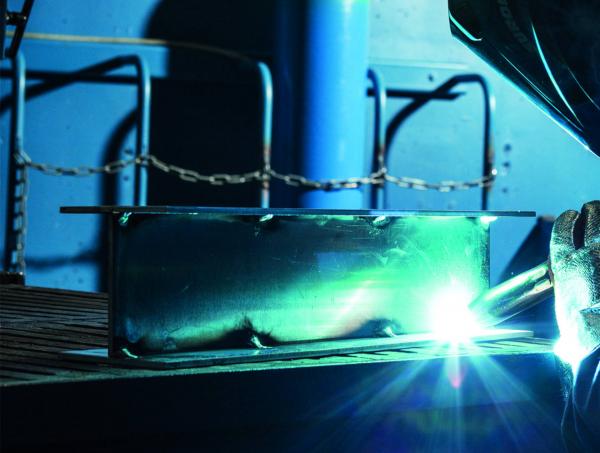

Das MIG (Metall-Inertgas) Schweissen zählt zu den bekanntesten Schweissverfahren und findet vor allem in der industriellen Anwendung und hierbei insbesondere in der Automobilindustrie seinen Einsatz. Beim MIG-Schweissen stehen vor allem die Qualität und Produktivität im Vordergrund.

Das Verfahren durch seine hohe Automatisierbarkeit, die Realisierung von hohen Schweissgeschwindigkeiten und einer hohen Abschmelzleistung seinen Einsatz sowie die sicherstellung einer hohen Qualität aus.

Der Einsatz von Prozessgasen kann Wirtschaftlichkeit, Produktivität und Produktqualität entscheidend beeinflussen. Durch die physikalischen und chemischen Eigenschaften erschliessen sich eine ganze Reihe von Möglichkeiten für Einsparungen und Verbesserungen erzielen.

So funktioniert das MIG Schweissverfahren

Beim Metall Inertgas Schweissen (Schweissverfahren 131) von Nichteisenwerkstoffen – Schweissverfahren 131 (DIN EN ISO 4063) – wird der abschmelzende Schweisszusatz – der Schweissdraht – von einer Drahtförderung mechanisiert zugeführt und schmilzt im Lichtbogen ab.

Das geschmolzene Metall wird durch Abkühlung fest und stellt eine zuverlässige Verbindung der zu verschweissenden Bauteile dar.

Während des MIG-Schweiss-Prozesses wird durch eine Düse Schutzgas zugeführt. Dieses verhindert das Eindringen von Sauerstoff und Verunreinigungen aus der Atmosphäre in das Schweissbad und schützt das Schmelzbad somit vor Oxidation.

Durch die Zuführung von Prozessgasen wird die Schweissstelle vor der umgebenden Atmosphäre geschützt.

Beim Lichtbogenschweissen von Werkstoffen wie Nichteisenmetallen wie Aluminium, Kupfer oder Titan werden inerte Gase wie Argon, Helium sowie deren Gemische eingesetzt. Im Prozessgas enthaltene Verunreinigungen wie Sauerstoff (O2), Wasserdampf (H2O) sowie Staub, etc. können die Reaktion beeinflussen. Diese Verunreinigungen sind unerwünscht.

MIG-Schweissen von Nichteisenmetallen – die wichtige Rolle von Prozessgasen

Beim MIG-Schweissen spielen Inertgase wie Argon, Helium und deren Gemische eine wesentliche Rolle. Die verwendeten Gase reagieren nicht mit den Grund- und Zusatzwerkstoffen.

Neue Anforderungen an die Eigenschaften von Nichteisenmetallen sind die Treiber für die Weiterentwicklung der schweisstechnischen Verarbeitbarkeit. Voraussetzung zum MIG-Schweissen ist eine dünne Oxidhaut und eine saubere Oberfläche, die einen stabilen Lichtbogen sicherstellt.

ARCAL 31 N – Prozessgas zum qualitativ hochwertigen Lichtbogenschweissen von NE Metallen

Beim Aluminium Schweissen wurde reines Argon als Schutzgas eingesetzt. Aber schon früh wurde versucht, durch Zusätze die Nachteile des reinen Gases auszugleichen.

Bei der Zumischung von Helium entsteht eine höhere Lichtbogenspannung und damit eine höhere Wärmeeinbringung in das Werkstück. Stickstoff hingegen kann den Einbrand beim Schweissen zusätzlich deutlich verbessern.

Diese technischen Erkenntnisse wurden mit ARCAL™ 31 N deutlich verbessert”

Der dotierte Stickstoff-Anteil zeigt eine annähernde Wirkung wie Helium:

- der Einbrand wird tiefer,

- die Porosität nimmt ab,

- die Lichtbogenstabilität verbessert sich

- eine konzentriertere Wärmeeinbringung

- eine geringere Spritzerneigung

Passende Druckminderer zum MIG-Schweissen

Beim MIG-Schweissen spielt der Vordruck eine wichtige Rolle. Es wird hierbei zwischen Druckminderern für 200 bar und 300 bar unterschieden. Der Vordruck des Druckminderers richtet sich dabei nach dem Druck der Gasflasche und ist durch unterschiedliche Anschlüsse verwechslungssicher.

Beim MIG-Schweissen erfolgt die Auslegung nach der benötigten Schutzgasmenge in Liter pro Minute. Der Einstellbereich wird dabei von 0 bis 30 Liter ausgewählt.

Schulungen und Praxisseminare für ein unfallfreies und sicheres Arbeiten beim MIG Schweissverfahren.

Beim MIG-Schweissen können Gefährdungen durch Lärm, Rauch, elektrischen Strom sowie Brandgefahr entstehen. Vor diesen Gefahrenquellen muss man sich bei Schweissarbeiten schützen. So kann es unter anderem zu Funkenflug kommen. Auch springen teilweise kleinere Schlackestücke von der Schweissarbeit ab. Diese können gefährlich werden – nicht nur für den Arbeitenden, sondern auch für die Umgebung. Insbesondere auf mögliche Brandgefahren sollte geachtet werden.

Geschulte Mitarbeiter sind die Voraussetzung für sicheres Arbeiten mit Gasen beim MIG-Schweissen in Ihrem Betrieb – und gesetzlich vorgeschrieben. Profitieren Sie vom umfangreichen Know-how und der Erfahrung der Carbagas-Experten mit technischen Gasen.

- Ihre Mitarbeiter sollen über das nötige Wissen zum sicheren Umgang mit Gasen verfügen, um gefährlichen Situationen vorzubeugen?

- Sie möchten die Qualifikation Ihrer Mitarbeiter im Umgang mit Gasen nachweisen?

- Ihre Mitarbeiter sollen die wichtigsten Eigenschaften der unterschiedlichen Gase kennen?

- Sie suchen praxisbezogene Schulungen, die den Anforderungen des Arbeitsschutzgesetzes und der Betriebssicherheitsverordnung genügen?

Das MIG-Schweissverfahren erfolgreich einzusetzen, hängt von der Kenntnis der hier dargestellten Eigenschaften ab. Höhere Wirtschaftlichkeit kann durch die optimale Gas-Auswahl erreicht werden. Zum MIG-Schweissen wird normalerweise ein Mischgas auf Basis von Argon genutzt. Die Vielfalt und Universalität von ARCAL 31 N als Schutzgase hat zu deren dominierender Anwendung geführt. Helium-Zusätze erweitern den Leistungsbereich.